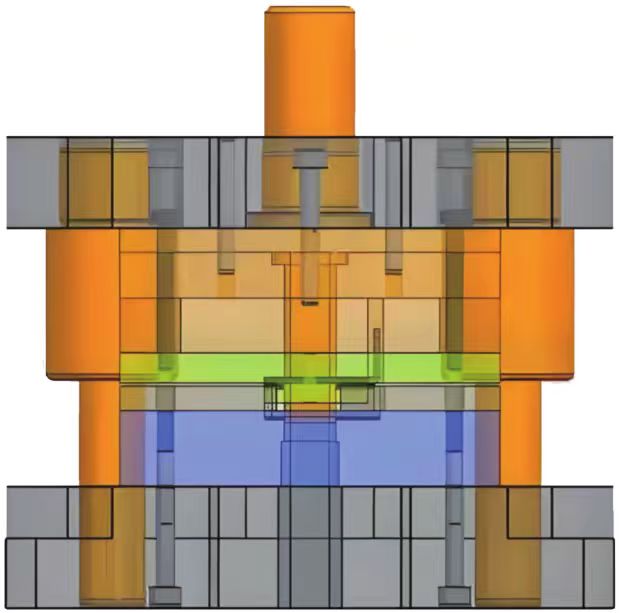

针对航天动力系统、武器装备等领域的绝热部件需求,羲和新材采用高温高压模压工艺,攻克性能难题。该工艺以玻璃纤维/碳纤维短纤为增强体、环氧/酚醛树脂为基体,最终制成满足航天、兵器等高端领域需求的高品质绝热部件。通过模压工艺制造的产品质量一致性好,赢得了众多客户的高度认可。

为满足武器装备对“轻量化+高强度”的双重要求,羲和新材近年利用缠绕成型工艺成功开发了涵盖40-1000mm口径的方形、圆形及多种异形结构的复合材料筒体100余种。该工艺核心是将纤维按预设角度、层次、张力缠绕在芯模上,经固化、脱模后,制成高强度、高致密性的回转体零件。公司并已配备壳体水压、气压、拉力等检测能力。从纤维缠绕到成品检测,羲和新材具备全套生产研发能力,可满足各类壳体需求。

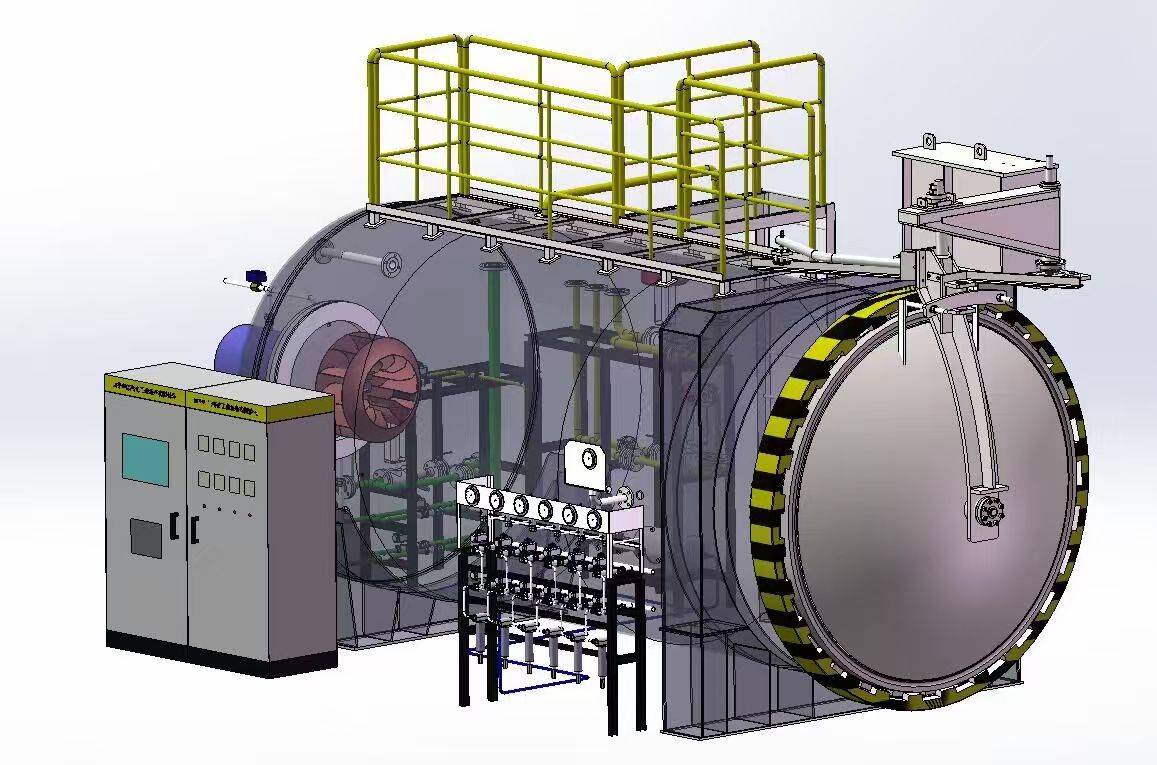

热压罐成型工艺是高端复合材料成型技术,通过先在无尘环境铺放纤维预浸料,真空袋包装后入热压罐,经高温、高压进行固化。可成型出致密性高、孔隙率低的复合材料零件,适合无人机壳体、进气道、天线罩等要求较高的零部件,用于航空航天等领域。

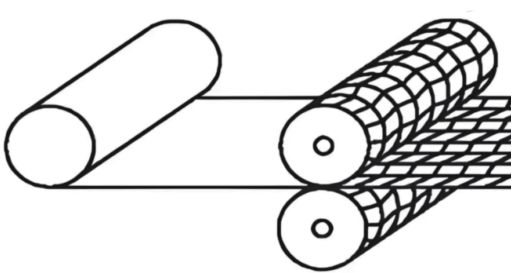

针对复合材料卷管的制造需求,卷管成型技术凭借高效精准的优势广泛应用,核心是通过预浸料在卷管机上的卷管工艺实现成型。该种工艺先以热辊加热软化预浸料;再借助辊筒与芯模摩擦力将胶布连续均匀卷绕达设计厚度;随后送入固化炉固化,最终脱出芯模得成品圆管。

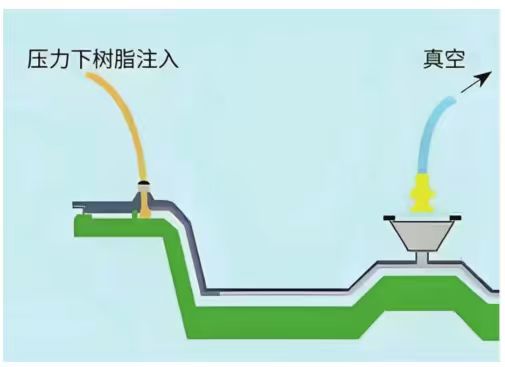

RTM(树脂传递模塑)成型工艺始于20世纪50年代,是在手糊工艺基础上发展而来的闭模成型技术,核心优势是能稳定生产双面光洁的高品质复合材料制品。国外类似工艺还包括树脂注射(Resin Injection)和压力注射(Pressure Injection)。其基本原理为:先将玻璃纤维增强材料精准铺设于闭合模腔,再通过压力将树脂胶液注入模腔,充分浸润纤维后经固化、脱模即可得到成品。