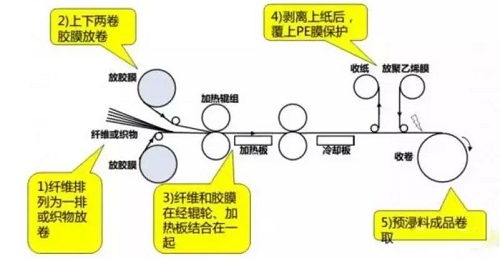

预浸料是制备复合材料的核心中间材料,指将未固化的树脂预先与纤维浸润结合制成的半成品,成品具备一定储存期,在有效期内可随时开展铺层设计与成型加工,后续经加热即可完成固化。预浸料所用树脂以热固性树脂为主,常用的有酚醛树脂、环氧树脂、双马树脂、乙烯基树脂、氰酸树脂等。其中碳纤维预浸料又称碳纤维预浸布,是以经展纱处理的碳纤维丝束或碳纤维编织布为基材,在特定压力和温度作用下,与预先涂敷于离型纸上的树脂复合,再经冷却、覆膜、卷取等工艺制成;该类预浸料中环氧树脂的应用最为广泛,双马树脂和氰酸树脂则多用于耐高温的应用场景。

预浸料生产示意图

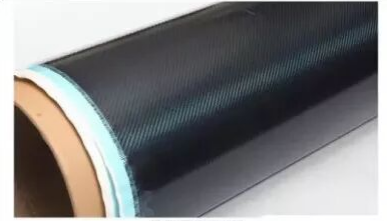

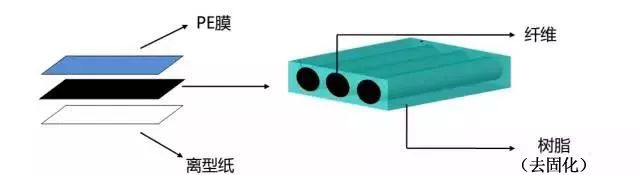

预浸料的常见组成部分为:底部是一层离型纸(白色),中间为成品预浸料(黑色),表面再覆盖一层聚乙烯薄膜(蓝色),其中中间的成品预浸料又由树脂和纤维组成,具体见下图。

(a)碳纤维UD预浸料 (b)碳纤维编织布预浸料

生产好的碳纤维预浸料

预浸料适用工艺较多,主要是热压罐工艺、真空袋压工艺、预浸料模压工艺、预浸料吹气模压、卷管工艺和缠绕工艺。

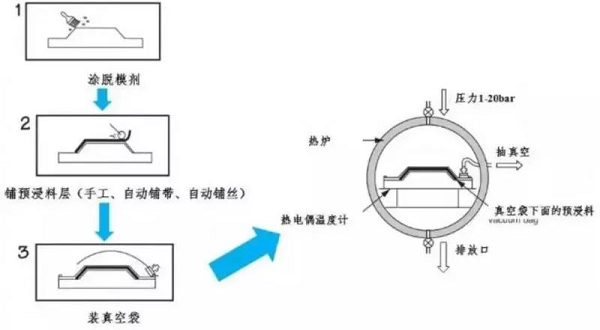

一、热压罐工艺

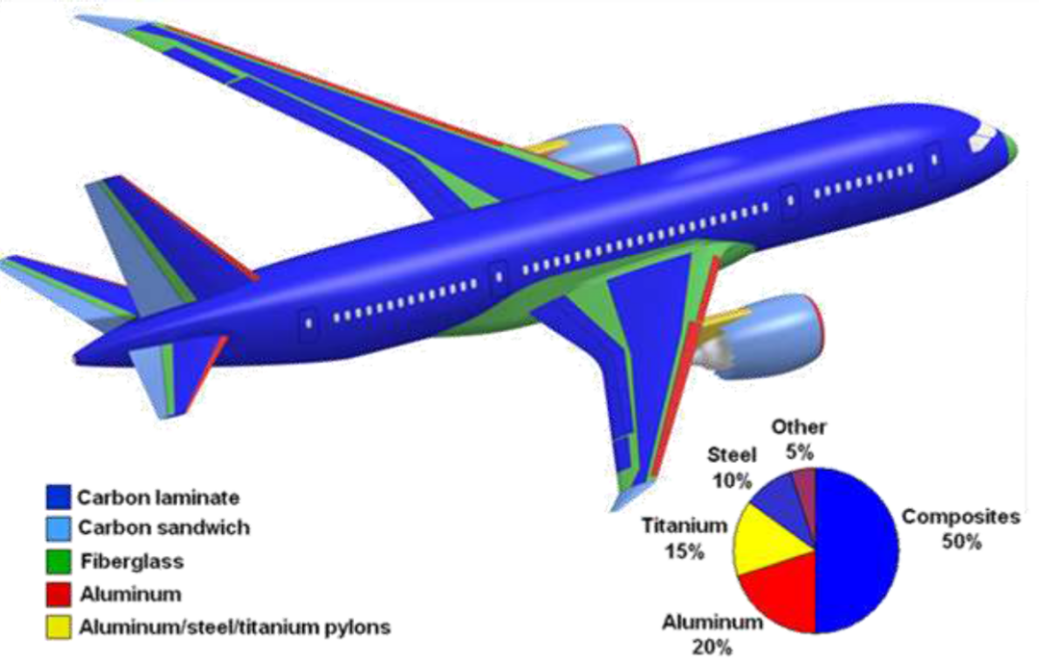

热压罐工艺是纤维复合材料应用较多、最为常见的一种成型方式,特别在航空航天领域的比重更是高达80%以上。成型的构件多应用于航空航天领域等主承力和次承力结构,以及国防、轨道交通、电子通讯、汽车制造、体育运动器材等诸多领域。

2006年ASC为波音787机身定做的:长度23米,直径9米

热压罐工艺示意图如上

将碳纤维预浸料按铺层要求铺放于模具上,将毛坯密封在真空袋后放置于碳纤维热压罐中。在真空状态下,经过热压罐设备升温、加压、保温、降温和卸压等程序,利用热压罐内同时提供的均匀温度和均布压力实现固化,从而可以形成表面与内部质量高、形状复杂的碳纤维复合材料制件。用热压罐的一个重要原因是向预浸料提供足够的压力,以此抑制孔隙的生成,所以做出来的产品性能好,能够作为结构件使用。因此热压罐工艺在航空航天上应用较多,但是热压罐工艺也存在成本高、效率低的缺点。

二、真空袋压工艺

针对热压罐成本高的缺点,发展了真空袋压工艺,真空袋压工艺前序工艺和热压罐类似,后期固化不使用热压罐,而是使用固化炉。

固化炉价格便宜,但没有压力,在抽真空情况下,压差只有一个大气压。因此要得到类似的孔隙率,对树脂和预浸料要求较高。有研究表明,半浸润的预浸料能够有效地提高气体渗透性,OoA预浸料采用树脂半浸润,将干纤维作为排出气体的通道,在零件固化时卷入的气体和挥发份都可以通过通道排出。

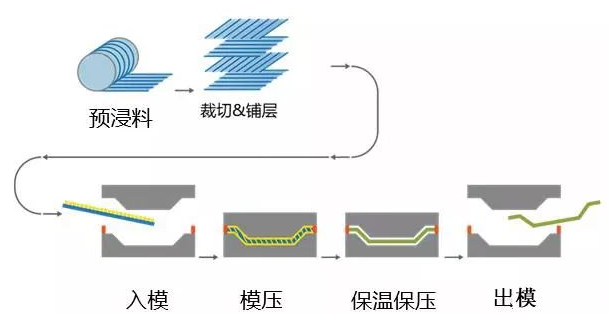

三、预浸料模压工艺

将一定量预浸料加入金属对模内,经加热、加压固化成型的方法。

预浸料模压相对生产效率高,便于实现专业化和自动化生产,特别是使用快速固化预浸料,时间可以缩短到10分钟以内一模;产品尺寸精度高,重复性好;表面光洁;能一次成型结构复杂的制品;适合批量生产。不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材料制品,不易生产大尺寸产品。而且预浸料本身有一定加工成本。

预浸料模压应用的领域较多,航空航天、汽车、电子、医疗器械、体育器械等。

四、预浸料吹气模压

该工艺源自预浸料模压技术,适用于中空碳纤维制品生产,技术雏形发源于中国台湾。早期生产碳纤维球拍时,采用“发泡剂填充-模压加热”工艺,利用发泡膨胀压力撑开预浸料定型。此工艺存在异响、重量难控等缺陷,后续研发出“吹气模压”工艺。该工艺目前是体育用品的主流工艺,包括碳纤维羽毛球拍、高尔夫球杆、棒球拍、自行车等产品,都是该工艺生产出来的。

五、卷管工艺

碳纤维卷管成型工艺是采用碳纤维预浸料,通过卷管机热卷成型的复合材料制品加工方法。该工艺为当前碳纤维钓鱼竿生产的主流工艺,又名搓管工艺。从行业实践来看,早期部分小型碳纤维钓鱼竿生产企业曾采用人工搓制的简易加工方式,即由操作人员手持预浸料在芯管上完成搓卷成型。

该工艺的具体流程如下:借助卷管机热辊对碳纤维预浸料进行加热软化,使预浸料中的树脂胶粘剂熔融;在设定张力条件下,利用热辊与心轴的摩擦力驱动预浸料连续卷绕至管芯表面,直至达到设计壁厚;随后通过冷辊进行冷却定型,定型完成后从卷管机取出坯料,缠绕热收缩膜并送入烤箱进行固化处理;待管材完全固化后,去除热收缩膜及内芯模具,最终获得复合材料卷管制品。

除常规圆管(如碳纤维钓鱼竿)外,该工艺还可实现方管、三角形管及其他异形截面管材的生产,适配不同领域的应用需求。

六、缠绕工艺

广义上来说前面的卷管工艺也可以说缠绕工艺,但该工艺并不使用连续的预浸料,而是有一定的叠层设计。我们日常缠绕工艺,可以使用连续的预浸料,通过一定的角度设计,生产管材、气瓶等。因此这里的预浸料和传统的预浸料有所差异,多使用预浸窄带。

碳纤维预浸料优点明显,广泛应用于钓具、运动器材、体育用品、航空航天等领域, 军事上用于制造火箭、导弹、卫星、雷达、防弹车、防弹衣等重要军工产品。

本文章来源于微信公众号 复材应用技术